Bei der Verwendung von Kartons gibt es zwei Hauptprobleme:

1. Fettsack oder praller Sack2. Beschädigter Karton

Thema 1

Ein, Fat Bag oder Drum Bag Grund

1. Falsche Wahl des Flötentyps

2. Die Auswirkungen des Stapelns fertiger Schaufeln

3. Die Größe der Kastenhöhe wurde nicht bestimmt

Zwei, Maßnahmen zur Lösung der Fett oder prall Kartons

1. Bestimmen Sie den Wellpappentyp des Kartons als geeigneten Typ

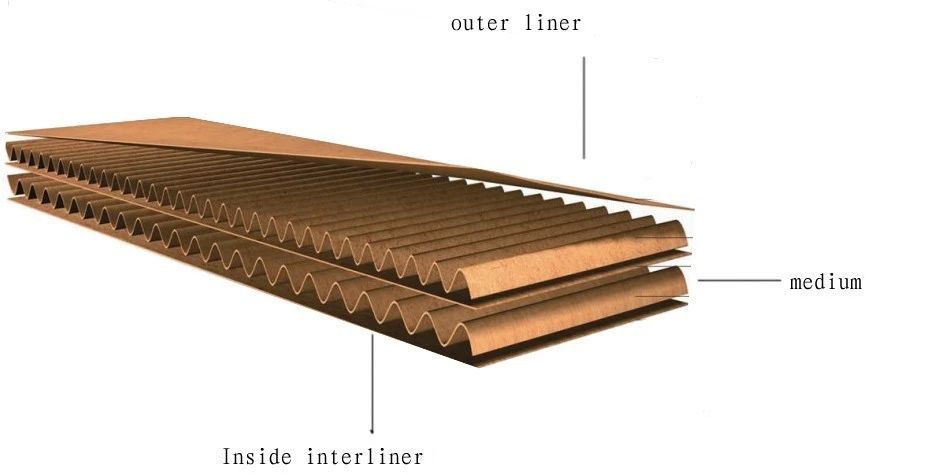

Unter den Wellentypen A, C und B weist Typ B die geringste Wellenhöhe auf. Obwohl die vertikale Druckfestigkeit gering ist, ist die Flächendruckfestigkeit am besten. Bei Verwendung der B-Wellung verringert sich zwar die Druckfestigkeit des leeren Kartons, der Inhalt ist jedoch selbsttragend und kann beim Stapeln einen Teil des Stapelgewichts tragen. Dadurch ist auch die Stapelwirkung des Produkts gut. In der Produktion können je nach den spezifischen Bedingungen unterschiedliche Wellentypen ausgewählt werden.

2. Verbessern Sie die Stapelbedingungen der Produkte im Lager

Wenn es die Lagerlage erlaubt, sollten Sie nicht zwei Schaufeln hoch stapeln. Um eine Ladungskonzentration beim Stapeln der fertigen Produkte zu vermeiden, können Sie in der Mitte des Stapels Wellpappe einlegen oder eine flache Schaufel verwenden.

3. Genaue Kartongröße ermitteln

Um dicke Säcke oder Wölbungen zu reduzieren und einen guten Stapeleffekt zu erzielen, haben wir die Kartonhöhe auf die gleiche Höhe wie die Flaschenhöhe eingestellt, insbesondere bei Kartons für kohlensäurehaltige Getränke und Tanks für reines Wasser mit relativ großen Kartonhöhen.

Thema 2

Erstens, der Hauptfaktor für Kartonschäden

1. Die Größengestaltung des Kartons ist unangemessen

2. Die Dicke der Wellpappe entspricht nicht den Anforderungen

3. Wellenförmige Verformung von Kartons

4. Unangemessene Gestaltung der Kartonschichten des Kartons

5. Die Klebefestigkeit des Kartons ist schlecht

6. Das Druckdesign des Kartons ist unangemessen

7. Die Vorschriften für das im Karton verwendete Papier sind unangemessen und das verwendete Papier entspricht nicht den Anforderungen

8. Auswirkungen des Transports

9. Schlechte Verwaltung des Lagers des Verkäufers

Zwei spezifische Maßnahmen zur Behebung von Kartonschäden

1. Entwerfen Sie eine angemessene Kartongröße

Bei der Gestaltung von Kartons sollten Sie nicht nur überlegen, welche Materialien bei einem bestimmten Volumen am wirtschaftlichsten sind, sondern auch die Größen- und Gewichtsbeschränkungen eines einzelnen Kartons im Markt, die Verkaufsgewohnheiten, ergonomische Prinzipien und die praktische und sinnvolle Anordnung der Produkte berücksichtigen. Gemäß den ergonomischen Prinzipien führt eine geeignete Kartongröße nicht zu Ermüdung und Verletzungen. Übergewichtige Kartonverpackungen beeinträchtigen die Transporteffizienz und erhöhen das Beschädigungsrisiko. Gemäß internationaler Handelspraxis beträgt das zulässige Gesamtgewicht eines Kartons 20 kg. Im tatsächlichen Verkauf erfreuen sich unterschiedliche Verpackungsmethoden für dasselbe Produkt unterschiedlicher Beliebtheit. Bestimmen Sie daher beim Entwurf eines Kartons die Verpackungsgröße nach den Verkaufsgewohnheiten.

Daher sollten bei der Kartongestaltung verschiedene Faktoren umfassend berücksichtigt werden. Die Druckfestigkeit des Kartons sollte verbessert werden, ohne die Kosten zu erhöhen und die Verpackungswirkung zu beeinträchtigen. Nachdem Sie die Eigenschaften des Inhalts vollständig verstanden haben, bestimmen Sie die angemessene Größe des Kartons.

2. Wellpappe erreicht die angegebene Dicke

Die Dicke der Wellpappe hat großen Einfluss auf die Druckfestigkeit des Kartons. Während des Produktionsprozesses werden die Wellwalzen stark abgenutzt, was zu einer Verringerung der Dicke der Wellpappe und einer Verringerung der Druckfestigkeit des Kartons führt, was wiederum zu einer Erhöhung der Bruchrate des Kartons führt.

3. Reduzieren Sie die Verformung von Wellpappe

Zunächst ist die Qualität des Rohpapiers zu kontrollieren, insbesondere physikalische Parameter wie Ringdruckfestigkeit und Feuchtigkeit des Wellpappenpapiers. Zweitens wird der Wellpappenprozess untersucht, um die durch Faktoren wie den Verschleiß der Wellwalzen und unzureichenden Druck zwischen den Wellwalzen verursachte Wellenverformung zu reduzieren. Drittens muss der Kartonherstellungsprozess verbessert, der Abstand zwischen den Papierzufuhrwalzen der Kartonmaschine angepasst und der Kartondruck auf Flexodruck umgestellt werden, um die Wellenverformung zu reduzieren. Gleichzeitig sollte auch der Transport der Kartons optimiert und versucht werden, Transporter für den Kartontransport einzusetzen, um die durch das Bündeln von Wachstüchern und Seilen sowie das Zertrampeln der Stauer verursachte Wellenverformung zu reduzieren.

4. Die richtige Anzahl an Wellpappe-Lagen gestalten

Wellpappe kann je nach Lagenanzahl in einlagige, dreilagige, fünflagige und siebenlagige Wellpappe unterteilt werden. Mit zunehmender Lagenanzahl erhöht sich die Druckfestigkeit und Stapelfestigkeit. Daher kann die Wellpappe entsprechend den Produkteigenschaften, den Umgebungsparametern und den Verbraucheranforderungen ausgewählt werden.

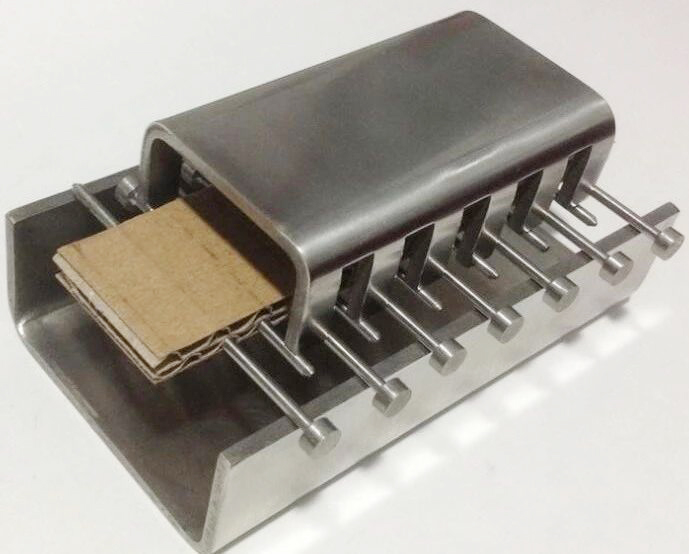

5. Verstärken Sie die Kontrolle der Abziehfestigkeit von Wellpappkartons

Die Haftfestigkeit zwischen dem Wellpappenkernpapier des Kartons und dem Deck- oder Innenpapier kann durch Prüfgeräte kontrolliert werden. Sollte die Abzugsfestigkeit nicht den Standardanforderungen entsprechen, klären Sie die Ursache. Lieferanten sind verpflichtet, die Kontrolle der Kartonrohstoffe zu verstärken, und die Dichtheit und der Feuchtigkeitsgehalt des Papiers müssen den einschlägigen nationalen Normen entsprechen. Durch die Verbesserung der Klebstoffqualität, die Verbesserung der Ausrüstung usw. kann die vom nationalen Standard geforderte Abzugsfestigkeit erreicht werden.

6. Angemessenes Design des Kartonmusters

Bei Kartons sollte möglichst auf ganzseitigen Druck und horizontalen Streifendruck verzichtet werden, insbesondere auf horizontalen Druck in der Mitte der Kartonoberfläche, da dieser die gleiche Funktion wie die horizontale Drucklinie hat und der Druck die Wellpappe zerdrückt. Beim Drucken des Designs auf die Kartonoberfläche ist es wichtig, die Anzahl der Farbregister zu minimieren. Im Allgemeinen verringert sich die Druckfestigkeit des Kartons nach einfarbigem Druck um 6–12 %, nach dreifarbigem Druck um 17–20 %.

7. Bestimmen Sie die entsprechenden Papiervorschriften

Bei der spezifischen Kartonherstellung sollte das geeignete Rohpapier sorgfältig ausgewählt werden. Die Qualität der Rohstoffe ist der Hauptfaktor für die Druckfestigkeit von Wellpappe. Normalerweise ist die Druckfestigkeit von Wellpappe direkt proportional zur Menge, Dichtheit, Steifigkeit, Querringdruckfestigkeit und anderen Parametern des Rohpapiers; sie ist umgekehrt proportional zum Feuchtigkeitsgehalt. Darüber hinaus ist der Einfluss der optischen Qualität des Rohpapiers auf die Druckfestigkeit des Kartons nicht zu vernachlässigen.

Um eine ausreichende Druckfestigkeit zu gewährleisten, müssen daher zunächst hochwertige Rohstoffe ausgewählt werden. Erhöhen Sie bei der Entwicklung des für Kartons verwendeten Papiers jedoch nicht blind dessen Gewicht und Qualität und erhöhen Sie dadurch das Gesamtgewicht des Kartons. Tatsächlich hängt die Druckfestigkeit von Wellpappschachteln von der kombinierten Wirkung der Ringdruckfestigkeit des Oberpapiers und des Wellpappenpapiers ab. Das Wellpappenpapier hat einen größeren Einfluss auf die Festigkeit. Daher ist die Verbesserung der Wellpappenqualität, unabhängig von Festigkeit oder Wirtschaftlichkeit, besser als die Verbesserung der Oberflächenpapierqualität und wesentlich wirtschaftlicher. Das in Kartons verwendete Papier kann kontrolliert werden, indem man vor Ort beim Lieferanten vorbeischaut, Proben des Basispapiers entnimmt und eine Reihe von Parametern des Basispapiers misst, um Abstriche und Pfusch zu vermeiden.

8. Verbesserter Versand

Reduzieren Sie die Häufigkeit des Warentransports und der Warenhandhabung, übernehmen Sie die Methode der Lieferung in der Nähe und verbessern Sie die Handhabungsmethode (es wird empfohlen, die Handhabung mit Schaufeln zu verwenden). Schulen Sie die Träger usw., verbessern Sie ihr Qualitätsbewusstsein und vermeiden Sie unsanftes Be- und Entladen. Achten Sie beim Be- und Transportieren auf Regen und Feuchtigkeit, die Bindung darf nicht zu fest sein usw.

9. Stärkung des Managements der Händlerlager

Beim Verkauf der Produkte ist das First-In-First-Out-Prinzip einzuhalten, die Anzahl der gestapelten Lagen darf nicht zu hoch sein, das Lager darf nicht zu feucht sein und muss trocken und belüftet gehalten werden.

Beitragszeit: 07.02.2023